Somos una empresa dedicada a reducir el ruido para aminorar molestias, minimizar la contaminación acústica y evitar daños en las personas y en el medio. Reducimos molestias en la industria, en la edificación, y en la construcción. Para ello, la empresa ofrece un conjunto para medición de ruidos. Se diseña, fabrica, suministra e instala cualquier sistema de control de ruido in situ (on site – infield).

Nuestro reto es ofrecerle una garantía acústica con nuestro servicio, en base a la combinación de trabajos realizados por nuestro equipo. Contamos con consultores acústicos, ingenieros expertos en investigar y resolver problemas de ruidos. Además, destacamos por la fabricación propia y las capacidades de proyectos “llave en mano”. Todo ello, con unas soluciones y productos a medida, que es nuestra manera de poder garantizar unos resultados acústicos.

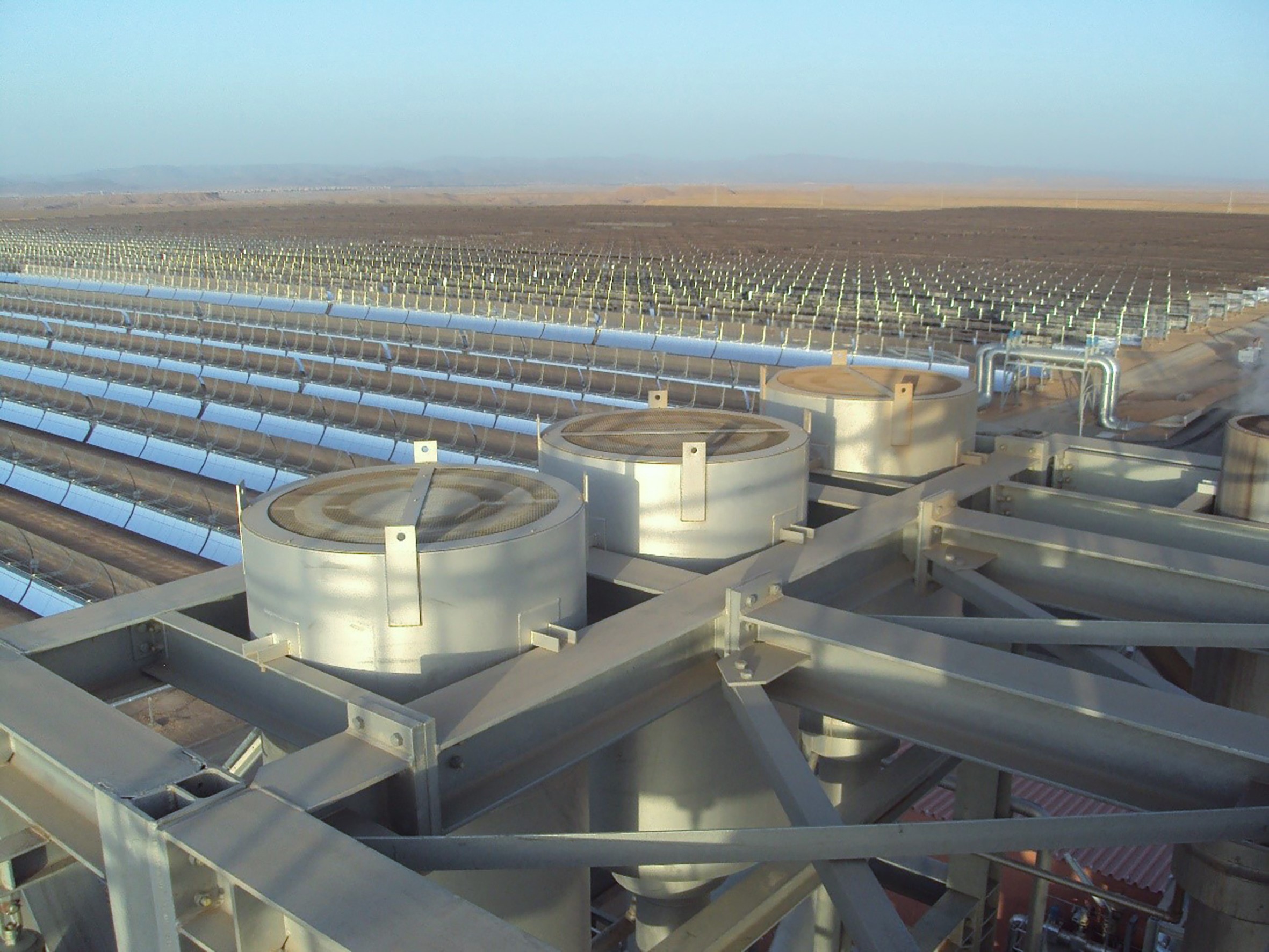

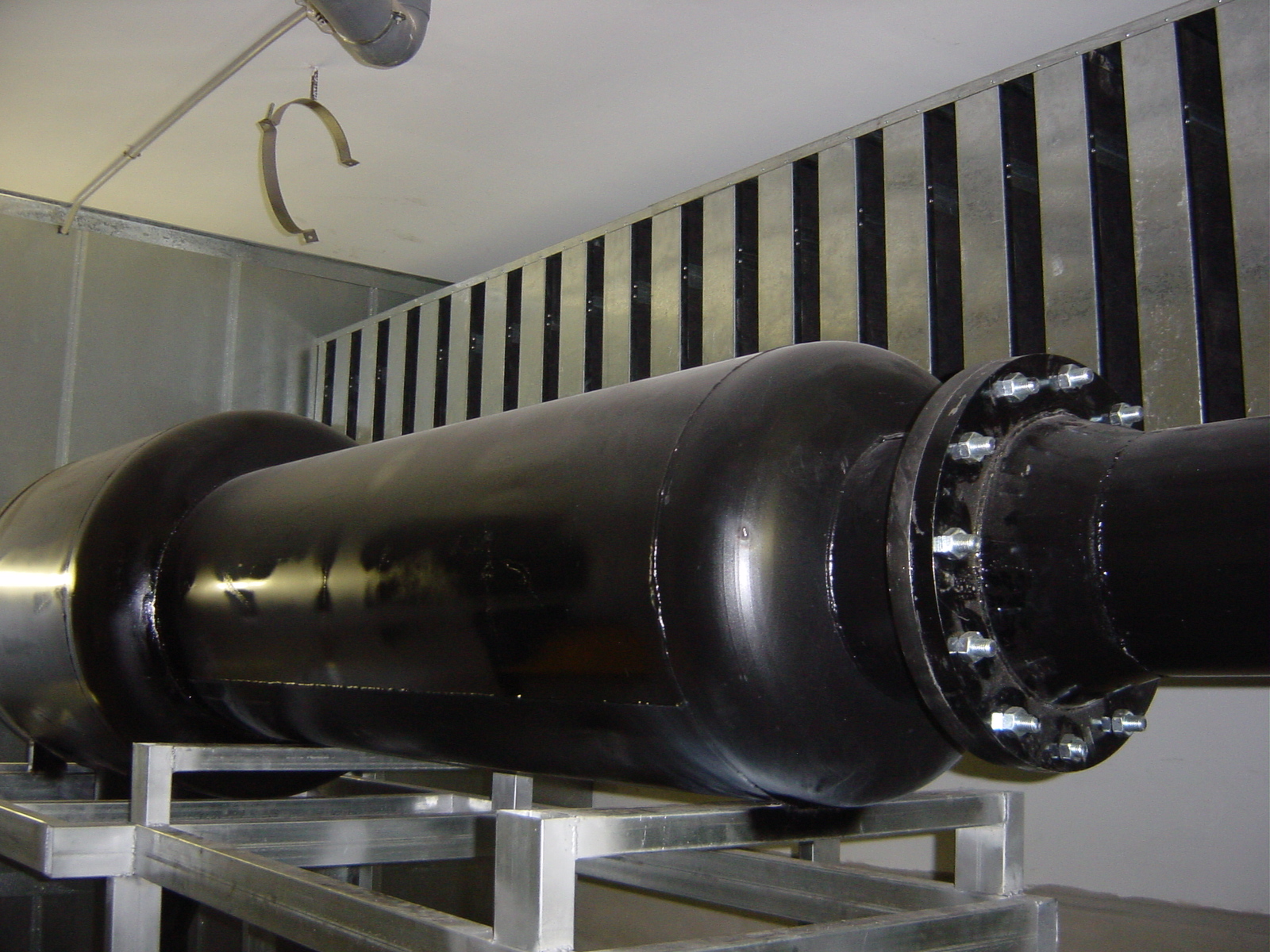

Nuestra tecnología es para reducir el ruido en la industria (ruido ocupacional, ruido medio ambiental, y ruido en entornos residenciales). Aplicamos esta tecnología a una extensa gama de equipos industriales ruidosos: válvulas, motores, soplantes, ventiladores, compresores, torres de refrigeración, calderas, etc. Nuestros productos sirven para reducir el ruido generado por las instalaciones de la edificación: sistemas de ventilación, climatización y aires acondicionados, generadores eléctricos, transformadores…

La Consultoría e Ingeniería de INERCO asiste y asesora en el diseño acústico arquitectónico de todo tipo de espacios. Cubrimos el sector residencial, sector terciario, hospitales, sectores de ocio y entretenimiento, sector audiovisual e investigación, entre otros.